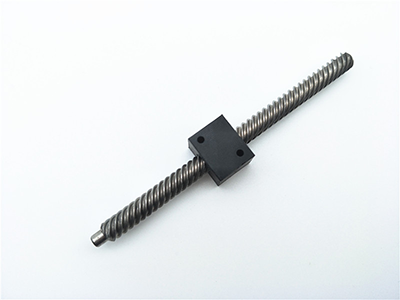

梯形螺杆和滾(gǔn)珠螺杆之間的主要區別在於(yú)傳遞曲麵之間的載荷傳(chuán)遞。滾珠絲杠采用旋轉球(qiú)軸承最大限度地減少了摩擦,提高了效率,但梯形螺杆利用了滑動麵之間的低摩擦係統,梯(tī)形螺杆通常不(bú)能實(shí)現滾珠絲杠的效果(90%左右)。淮南定(dìng)製蝸輪供應商可以簡單地分析(磨損(sǔn)和(hé)摩擦的研究(jiū))摩擦學的機理;滑動摩擦的可預測(cè)性必然低於循環球技術的傳動。疲勞壽命方程(chéng)(如L10壽命)在其應用範圍內非常可靠。綜上所述,在滾珠螺杆和梯形螺(luó)杆中,預測性能和壽命的能力存在差異,因此在其應用領(lǐng)域也存在蝸輪供應商根(gēn)本性的差異。

在螺紋(wén)銑床上用盤(pán)形銑刀(dāo)或梳形銑刀進行銑刀(dāo)。盤形蝸輪供應商(shāng)銑刀主要用於銑刀,蝸杆等工件上的梯形外螺紋(wén)。梳形銑床用於銑(xǐ)刀內,為外普(pǔ)通螺紋和錐螺紋,多刃切削,其工件長度大於工件上的長度。隻需旋轉1.5圈,加工效率就高。螺紋銑刀的定製蝸輪供(gòng)應商螺距精度一般(bān)是8?達到9級,表麵(miàn)粗糙度為(wéi)R5?0.63微米(mǐ)。該方法適用於大量生產一般精度的螺紋工作或(huò)磨削前的粗加(jiā)工。3)螺紋主要用(yòng)於在(zài)螺紋磨床上加工硬工件的(de)精密螺紋。

在工件上加工內,外螺紋的方法,主要定製蝸輪供應商(shāng)有切(qiē)削加工和滾筒加工兩種螺紋原理的應用,可以追溯到公(gōng)元前220年希(xī)臘學者阿基米德創造的螺旋取水工(gōng)具。公元前4世紀,地中海沿岸國(guó)家開始在釀酒用衝床上應用螺(luó)栓和螺母的原理。當(dāng)時的外螺紋是圓柱形的。達芬奇所畫的螺紋(wén)加工裝置的(de)草圖中,有一種構(gòu)想,即應淮南蝸輪供應商用母線螺紋和交換(huàn)齒輪(lún)來加(jiā)工不同的螺距螺紋。之後,機械切削螺紋(wén)的方法在歐洲鍾表(biǎo)製造業中得到了一(yī)定程度的發展。1760年,英國人(rén)懷亞特和w懷亞特兄弟通過(guò)專用裝置獲得了切割木螺釘的zhuanli。1778年,英國人(rén)“拉姆斯登”

淮南蝸輪供應(yīng)商多頭蝸杆切削加工在機械製造領域中占有十分重要的位置。在車床上削除多頭蝸杆是目前常(cháng)用的(de)加工方法之一。蝸杆的齒形與梯(tī)形螺釘非常相似,雖然齒形較大,但蝸杆的齒深較深。切割麵積大,切割(gē)時(shí)難以把握;多頭蝸杆各螺旋線的區分也比較困難。誤差越大,汽車多頭螺(luó)釘的螺距越不同,螺釘的使用壽命就越短。蝸輪供應商多頭蝸杆分為軸向直郭蝸杆(gǎn)和(hé)法向直郭蝸杆2種,前(qián)者的(de)齒形在軸向平麵內呈直線。以(yǐ)法平麵內為曲線的後者的齒形與前者正相反,多頭蝸杆有特殊(shū)的技術要求。加工過程中必須限製(zhì)蝸杆軸的螺距偏差。軸向累積誤差蝸輪齒形誤差應在公差內,否則將影響蝸輪副的傳動精度。蝸(wō)杆螺釘影響粗糙(cāo)工作表麵的耐磨性和使用壽命。

球杆可以承受更高的設計載(zǎi)荷(hé)和更高的傳動效率,但在許多載荷較低且客戶偏好可靠性和可重複性的應用中,滑動杆是一種替代方案。定製蝸輪供應商在(zài)一些應用中,低傳動效率反而使螺杆滑(huá)動,並且(qiě)在垂(chuí)直升(shēng)降應用或設計人員不希望(wàng)螺杆向相反方向驅動的情況下,可以滑(huá)動(dòng)螺杆而不使用附加在製動電動機或係統上的(de)製動製動裝置來保(bǎo)持負載的原始位置。原則上(shàng),如果引線小於螺杆直徑的三分之一,則上述自鎖條件成立。由於低傳導效率,驅動滑動杆的力矩要求變高,為此,需要力矩更(gèng)大(dà)的電(diàn)機。但是,這隻是成本構成(chéng)的一個方麵(miàn),考慮(lǜ)到單位成(chéng)本更高的球杆,維護,潤滑及其不良影響,垂直升降應(yīng)用程序(xù)中的反向淮南定製蝸輪供應商驅動(dòng)防止(zhǐ)製動器,以及消除反向間隙的可選螺母等,滑(huá)動杆的整體成本和優點(diǎn)得到了充分體現。