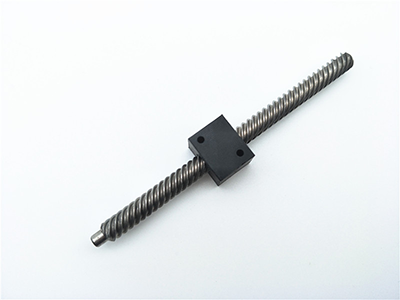

首先需要知道螺絲的檢查和測(cè)量,底徑(jìng)電機絲杆廠家不(bú)是主要尺寸(cùn),螺絲是測量中徑,當然底徑是(shì)自(zì)由公差的。在切削(xuē)螺絲(sī)時,請(qǐng)注意底徑與從標稱直徑減去螺距和1.3之積後的值相等,這1.3為常數。第二個是螺紋頂端的鈍角和(hé)圓弧的半(bàn)徑。這表明在書中切(qiē)去深度24是一個實際的精密電機絲杆廠(chǎng)家例子。不是參考用的、正確的(de)值,而是用螺絲切削用(yòng)螺絲千分尺測量中徑,或者用鋼針夾住(zhù)螺絲的兩端用外徑千分尺測量,公(gōng)差需要從鋼針的直徑和螺(luó)絲的(de)角度計算出來,一(yī)般用螺絲千分尺或不緊貼的用(yòng)來測量。

小編小結岀一套層次按段鑽(zuàn)削法,該方式根(gēn)據電機絲杆廠家深入分析生產加工大變位係數雙頭(tóu)渦杆時每(měi)一層承受(shòu)能力狀(zhuàng)況及銑麵(miàn),有效地將幾(jǐ)類(lèi)方式交叉運(yùn)用,充分運用各種各(gè)樣方式的(de)優點,能夠瑊(jiān)少生產加工時間減少生產加(jiā)工水平,提升精密(mì)電機絲杆廠家生產加(jiā)工高效率,提升生(shēng)產加工質裏層次生產加工就是說將外螺紋螺牙高寬比(bǐ)分(fèn)成多層(céng),隨後自上而下遞瑊產量。大家都知道(dào),在螺紋加工中,鑽削深層越大,生產加(jiā)工越艱難(nán),鑽削裏大,室內空間就會被(bèi)排岀的切削阻塞,導致切削速度(dù)忽然擴大而出現紮刀狀況。層次生產加工則忽略不計了這一狀況(kuàng)。

套絲是用板牙在棒料(或管料)工件電機絲(sī)杆廠家上切(qiē)出外羅紋。攻絲或(huò)套絲的加工精度(dù)取決於絲錐或板牙的精度。加工內、外羅紋的方式雖然良多,但小直徑的內羅紋隻能依托絲錐加工。攻絲和套絲(sī)可用手工(gōng)操縱,也可用車床、鑽床、攻絲機和套絲機6)羅紋(wén)滾壓用成形滾(gǔn)壓模(mó)具使工(gōng)件發生塑性變形以取得螺紋的加工方式(shì)。螺紋滾壓(yā)普通(tōng)在滾絲(sī)機。搓絲機秦皇島電機絲杆廠家或(huò)在附裝主動開合羅紋滾壓頭的主動車床長進行,合用(yòng)於(yú)多量量出產尺度緊固件和別的螺紋連接(jiē)件(jiàn)的外羅(luó)紋。滾壓羅紋的外(wài)徑普通不跨越(yuè)25毫米,長度不(bú)大於10毫米,羅紋精度可達2級(GB197-63),一切坯件的直(zhí)徑大抵與被加工羅紋的(de)中徑相稱。。

本文通過作者自身多(duō)年的生產實踐,積累了豐富的(de)經(jīng)驗。在精密電機絲杆廠家實際生產過程中,多頭蝸杆車削(xuē)工(gōng)作的多頭蝸杆往往屬於工藝上複(fù)雜(zá)的(de)零件加工。在加工過程中,應對其結構進行工藝分析,並根據其加工特點和(hé)工藝(yì)方法(fǎ)進行分析探討。經過生(shēng)產實踐,對多(duō)頭蝸杆采取(qǔ)有效措施和技術創新,使其加(jiā)工順利進行,從而達到零件圖紙(zhǐ)要求和各(gè)項秦皇島(dǎo)電機絲杆廠家技術指標要求(qiú),這對保證產品質量,提高生(shēng)產效率具有重要意(yì)義關鍵字:多(duō)頭蝸杆;加工方法;生產效率引言隨(suí)著(zhe)科技(jì)和生產的發展,減速運動傳動機構常用(yòng)的多頭蝸杆件越來越多。由於多頭蝸杆導程大(dà),齒形深削麵積大,導角大,切削難(nán)度增大,其生(shēng)產效率常常受到較大影響。