在滾筒和金屬圓棒之(zhī)間形成的摩(mó)擦力,在高壓徑向螺杆壓力的作(zuò)用(yòng)下使金屬棒(bàng)材料產生塑性變形,並被推入滾筒中,此時除金屬棒材(cái)料外,部分金屬顆粒沿(yán)著滾筒齒形的輪廓產生滑動流(liú)動,最(zuì)終得到所需的齒(chǐ)型尺寸。定製多(duō)頭絲杠廠家切削(xuē)加工(包括車削,銑削和(hé)研(yán)磨)和軋製的優(yōu)點(與旋風研磨螺杆的對比)。1.由於生產效率高,供應周期短,可以配合用戶使用購買,提供非常方便的銷售模(mó)式,為實現專(zhuān)業化生產的5個目(mù)標,T,Q,C,S,E創造(zào)有利條件。2.節能省的材料,材料利用率可達(dá)80-90%。產品的機械性能和壽命主要取決(jué)於材料(邢台定製(zhì)多頭絲杠廠家化學成分,性(xìng)係數等)硬度(dù)硬化的深(shēn)度,內部組織的密度。由於軋製螺紋的齒形是(shì)在高壓下平整(zhěng)軋製成形的,因此金屬組織更加致密(mì),另外,由於金屬纖維沿著齒麵的(de)輪廓連續分布纖(xiān)維流(liú)線,因(yīn)此(cǐ)齒根周圍的結構變得緊密,從而大大提高了材料的機械(xiè)疲勞強度,拉伸強(qiáng)度為20?30%,硬度也顯著提高,牙麵加工硬化後以250HV以上(shàng)的硬度進行鏡麵研磨。因此,杆的耐磨性高,與CJ螺母組合時,得到了極其光(guāng)滑(huá)的運動效果,疲勞壽命進一步提(tí)高了30%。

1)注意和消除(chú)拖船的“空行(háng)程”2)避免(miǎn)“螺旋”.第1條螺旋車變好後,進入(rù)第2次後形成葉尖,刀尖不在(zài)原來(lái)的螺旋(螺旋樁)中,左定製多頭絲杠廠家或右,再加上車在牙齒頂端的正中央,螺絲刀亂叫“螺旋”,采用防止螺旋的方法。(正反)車床法(fǎ)車床在左右(yòu)切削法車床上削螺絲時,應注意小拖(tuō)拉機(jī)的移動距離不要過(guò)大,機床途中刀(dāo)具損壞(huài)時,需要更換刀片(piàn),或者不(bú)小心提(tí)起開合螺母時,要及(jí)時(shí)對(duì)刀。3)對刃(rèn):在對刃前首先安裝螺(luó)絲刀,然後按下籠(lóng)子螺母使正(zhèng)車行駛(注意是空的路徑)停車、移動中,將刀(dāo)尖確實落在(zài)原來(lái)的螺旋狀的槽中(注意不要移動大拖(tuō)鞋(xié))的同時,根據螺旋槽內的位置(zhì)重新製作放入裏麵拖鞋的記號(hào),再將刀退(tuì)出,·倒後邢台(tái)多頭絲杠(gàng)廠家拉回螺絲尖,再(zài)放入刀。要注(zhù)意對刀必須是正對刀。4)借用工(gōng)具:借工具時,在決(jué)定了螺絲(sī)刀車床(chuáng)的深度之後,將小的拖動前後稍微移動一下,再進行加(jiā)工。租工具時(shí),請注意不要拉大小拖把(bǎ)的移動距離,以免(miǎn)溝的寬度“滴答滴答”。

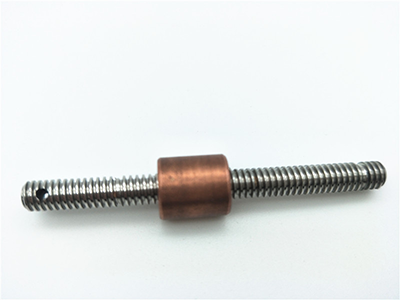

1蝸杆的分類米製蝸杆(gǎn)的齒形角為20°,有軸向(xiàng)直郭蝸杆(gǎn)和法向直郭(guō)蝸杆2種。軸向直郭蝸杆的齒形在軸向平麵內為直線(xiàn),在(zài)法平麵內為曲線,在端平麵內為阿基米德(dé)蝸杆,又稱為ZA蝸杆或阿基米德蝸杆。法向直郭蝸杆(gǎn)的定製多頭絲杠廠家齒(chǐ)形在(zài)法平麵內為直線,在軸平麵(miàn)內為(wéi)曲(qǔ)線,又稱(chēng)為ZN蝸杆。2.多頭蝸杆的分揀方法是沿著2根或者2根以上,由多頭絲杠廠家軸向等距離(lí)分布的螺旋線形成的蝸杆稱為多頭(tóu)蝸杆。多頭蝸(wō)杆主要是解決分揀方法的方法,多頭蝸(wō)杆形成原理的分揀方法有(yǒu)軸向分頭法和圓周分法兩種。

在工件上加(jiā)工(gōng)內,外螺紋的方法,主要定製多頭絲杠廠家有切削加工和(hé)滾筒加工兩種螺紋原理的(de)應用,可以(yǐ)追溯到公(gōng)元前(qián)220年希臘學(xué)者阿基米(mǐ)德創造的螺旋取水工具。公(gōng)元前(qián)4世紀,地中海沿岸國家開始在釀酒用衝床上應用螺栓和(hé)螺(luó)母的原理。當時的外(wài)螺紋是圓柱形的。達芬奇所畫(huà)的螺紋加工(gōng)裝置的草圖中,有一(yī)種構想,即應邢台多(duō)頭絲杠廠家用母線螺紋和交換齒輪來加工不同的螺距螺紋。之後,機械切削螺紋的方法(fǎ)在歐洲鍾表製造業中(zhōng)得到了一定程度的發展。1760年(nián),英國人懷亞特(tè)和w懷亞特(tè)兄弟通過專用裝置獲得了切割木螺釘的zhuanli。1778年,英國人(rén)“拉姆斯登”