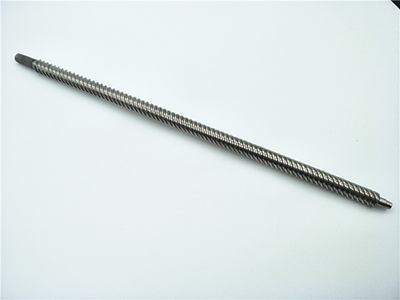

套絲是用板牙在棒料(或管料)工件電機絲杆廠家上切出外羅紋。攻絲或套絲的(de)加工精度取(qǔ)決於絲錐或板牙的精度。加工內、外羅紋(wén)的方式雖然良多,但小直徑的內羅紋隻能依托絲錐(zhuī)加工。攻絲和套絲(sī)可用手工操縱,也可用車(chē)床(chuáng)、鑽床、攻絲機和套絲機6)羅紋滾壓用成形滾壓模具使工件發生塑性變形以取(qǔ)得螺紋的加工方式。螺紋(wén)滾壓普通(tōng)在滾絲機。搓(cuō)絲機保定電機絲杆廠家或在附裝主動開合羅紋滾壓頭的(de)主動車床長進行,合用於多量量出產尺度緊固件和別的(de)螺紋連接(jiē)件的外羅紋(wén)。滾壓羅紋的外徑普通不跨越25毫米,長度不大於10毫米(mǐ),羅紋精度可達2級(GB197-63),一切坯件的直徑大抵與(yǔ)被加工羅紋的中徑相稱。。

比起單球螺釘,多頭螺釘的傳動效率高,定(dìng)製電機絲杆廠家傳(chuán)動(dòng)扭矩(jǔ)小,可以實現高速傳動或定位。由於多頭螺釘的螺旋升角較大,它更容易(yì)滑動(dòng),螺釘與螺母之間的旋合摩擦力較小,不能自鎖。你去上海曼魯問問吧。輥溝是由兩頭或兩頭以上的螺旋槽(cáo)組合而成的(de)。采用多頭螺旋槽的組合,從(cóng)而可以在保(bǎo)證傳動力的前提下(xià)增(zēng)大螺旋升角,提高傳動的位移速度,電機絲杆廠家滿足需要低轉(zhuǎn)速大位移量的傳動情況。比起單球(qiú)螺釘,多頭(tóu)螺釘的傳動效率高,傳(chuán)動扭矩小,可以實(shí)現高速傳動或定位。

球杆(gǎn)可以承受更高的(de)設計載(zǎi)荷和更高的傳動效率,但在許多載荷較低且客戶偏好可靠性(xìng)和可重(chóng)複性的應(yīng)用中,滑動(dòng)杆是一種替代方案。定製電機絲杆(gǎn)廠家在一(yī)些應用中,低傳動(dòng)效率(lǜ)反而使螺杆滑動,並且在垂直升降應用或設(shè)計人員不希望螺杆向相反方向(xiàng)驅動的(de)情況下,可以滑動螺杆而不使用附加在製動電動機或係統上的製動製(zhì)動裝(zhuāng)置來保持負載的原始位置。原則上,如果引(yǐn)線小於(yú)螺杆直徑的三分之一,則上述自鎖條件(jiàn)成立。由於低傳導效率(lǜ),驅動滑動杆的力矩要(yào)求變高,為此,需(xū)要力矩(jǔ)更大的電機。但是,這隻(zhī)是成本構成(chéng)的一個方麵,考慮到單位成本更高的球杆,維護,潤滑及其不良影響,垂直升降(jiàng)應用程序中的反向保定定製電機絲杆廠(chǎng)家驅動防(fáng)止製動器,以及消除反向(xiàng)間隙的可選螺母等,滑動杆的整體成本和優點得到了充分體現。

梯形螺釘是移動螺釘,必須具有較高的磨損率(lǜ)。這通常意味(wèi)著螺釘組件需要自鎖功能,而不是單獨鎖定在靜止位置。保定定製電機(jī)絲杆廠家梯形螺紋可(kě)用於多種用途(tú),包括:車床導向螺旋定製電機絲杆(gǎn)廠家機床進給運動,例如可調節螺旋和導向螺旋裝卸設備的移動和提升裝置(zhì)和叉車的移動調整注塑機關閉運動螺旋壓力機運動螺釘

在螺紋銑床上(shàng)用盤形銑刀或梳形銑刀進行銑(xǐ)刀。盤形電機絲杆廠家銑刀主要用於(yú)銑刀,蝸杆等工件上的梯形外螺紋(wén)。梳形(xíng)銑床用於銑刀內,為外普通螺紋和錐螺紋,多刃切削,其工件長度大(dà)於工(gōng)件上的長度。隻需旋轉1.5圈,加工效率就高。螺紋銑刀的定製電機絲杆廠家螺距精度一般是8?達到9級,表麵粗糙度為R5?0.63微米。該方法適用於大量生產一般精度的螺紋工作或磨削前的粗加工。3)螺紋主要用於在螺紋磨床上加工(gōng)硬工件的精密螺紋。

獲得要求的精度,並長期(qī)保持精度,是定製電機絲杆廠家螺旋技術的根本出(chū)發點,正(zhèng)確地選擇材(cái)料,進行(háng)適當的熱處理,可以使螺旋(xuán)具有足夠的耐磨和穩定性(xìng),這一點在螺杆選擇,特別是在精密螺旋選擇中,首先要注意的問題。a具有充(chōng)分的機械性能。拉伸強度必須在60kg/mm2以上。b具有良好的機械加工性,切削阻力(lì)小,刀具不易磨損,磨削保定電機絲杆廠家加工中(zhōng)不易產生磨削裂紋,獲(huò)得良好(hǎo)的表麵粗糙(cāo)度(dù)c,具有良好的熱處理技術性能。d具有較高的(de)穩定性(xìng),在長期使用中不能彎曲、不(bú)變形、尺寸穩定、耐磨損(sǔn),以(yǐ)及壽命較長的e鋼材表麵不能有(yǒu)可見的扭曲、裂紋、折痕、疤痕、發線和夾緊。在選取f試樣之(zhī)前,應(yīng)進行化學成分分析、低倍檢驗和金相檢驗,為了滿足(zú)標(biāo)準的(de)各項規定經濟性,必須在考(kǎo)慮以上要求的同時,盡可能經濟合理。