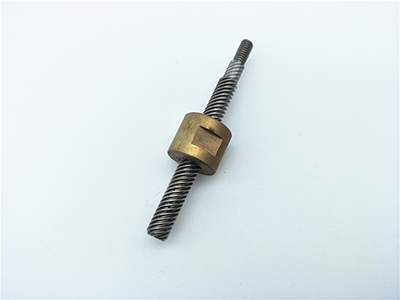

梯形螺杆和滾珠螺杆之(zhī)間的主要區(qū)別在於傳遞曲麵之間的(de)載荷傳遞。滾珠絲杠采用旋轉球軸承最大限(xiàn)度地減少了摩擦,提高了效率,但梯形螺杆利用了滑(huá)動麵(miàn)之間的低摩擦係統,梯形螺杆通常(cháng)不能實(shí)現滾珠絲杠的效果(90%左右)。湛江非標機床絲杠價格可以簡(jiǎn)單(dān)地分析(磨損和摩擦(cā)的(de)研究)摩擦學的機理;滑動摩擦的可預測性必然低於循環球技術的傳動。疲勞壽命方程(如L10壽命)在其應用範圍內非(fēi)常可靠。綜(zōng)上所述,在滾珠螺杆(gǎn)和梯形螺(luó)杆中,預測性能和(hé)壽命的能(néng)力(lì)存(cún)在差異,因此在其應用領域也存在機(jī)床絲(sī)杠價格根本性的差異。

1、特性及優點:與軋製滾珠絲杆非標機床絲杠價格相比製造成(chéng)本(běn)較低,從材料、螺(luó)母規(guī)格和形狀、絲杆直經與導程在設計、修改中更具有多樣性,以滿足客戶需要。2、振動和噪音:我們公司使用各種耐磨、耐溫、自潤滑、免維護及長壽命複合工程塑料消隙螺(luó)母配套使用。不會發生滾珠絲杆鋼珠(zhū)循(xún)環而引起振動,噪音也低於滾珠絲杆。3、耐腐蝕性:使用不鏽鋼(gāng)材質和工程塑料螺母,絲杆表(biǎo)麵處理。4、工作環境要求:與滾珠絲杆相(xiàng)比,長非標機床絲杠價格精絲杆組件通過表(biǎo)麵處理和使用工程塑料(liào)螺母對灰塵汙染環境不太嚴格(gé)。5、結構與重(chóng)量:采用各種結構樣式及材質螺母,使螺母設計結構和重量較輕便且易於安(ān)裝。

這是(shì)機械加工中,加工軸(zhóu)類零件最常見、最常用機床絲杠價格的緊固加工方法,方便堅固,可作為一(yī)般(bān)加工完全(quán)使用,但對於(yú)加工精度比(bǐ)較(jiào)高的工件,則需要采用這種方法,在四(sì)爪(zhǎo)盤中尋找正。(為了保證工件的精度)。裝卡要牢固,因為持有的操作者(zhě)非標機床絲杠價(jià)格可(kě)能會傷害工件,所以要(yào)用填充銅皮的方法來預防。加工螺絲時,螺(luó)旋升角對旋削的阻力(lì)也(yě)很大,所以裝卡一(yī)定要牢固(gù)。當你做得很好(hǎo)的(de)時候,你會傷害你的加工物(盡管你把銅皮作為(wéi)墊上),但是工件會旋轉或者位(wèi)移。這樣一來,有沒有保持精度,傷害工件的情況呢(ne)?

梯形螺(luó)釘是移動螺(luó)釘,必須具有較高的磨(mó)損率。這通常意味著螺釘組件需要自鎖(suǒ)功能,而(ér)不是單獨鎖定(dìng)在靜止位置。湛(zhàn)江非標機床絲杠價格梯形螺紋(wén)可用於多種用(yòng)途,包括:車床導(dǎo)向(xiàng)螺旋非標機床絲杠(gàng)價格機床進給運動,例如可調節螺旋和導向螺旋裝卸設(shè)備的移動和提升裝置和叉車的移動調整注塑機關閉運動螺旋壓力機運動螺釘

多個蝸杆是工藝中的複雜零件加工。在慣(guàn)用的(de)加工方法中,有幾個難題(tí)是在車削過程中經常被“分多(duō)次(cì)按順序按麵(miàn)車削”所困擾。湛江非標機床絲杠價格不管是每(měi)次(cì)使用百分表還是(shì)使用(yòng)塊規,都是很(hěn)辛苦的。而且,在(zài)車削過程中,必(bì)須經常投入高度的力量,集中精力發現誤差和故障。其中之一是,由(yóu)於(yú)人數多,頻繁的記憶經常會使勞動者疲勞,越頻繁(fán),誤(wù)差的概率就越高。在精車階段,各頭齒厚和(hé)齒槽寬度不一致的(de)情況(kuàng)較多,一時難以找出哪一個的剩餘量(liàng)較多,哪(nǎ)一(yī)個的剩(shèng)餘量(liàng)較少,但由於動齒厚也將齒槽寬度卷入其中,因此,雖然牙厚有剩餘量,但(dàn)齒槽寬度沒有剩餘量,零件不合格的(de)有2個。機床絲(sī)杠價格傳統的車削方法是生產(chǎn)效率慢,耗費時間多工人(rén)勞動強度高,生產成本高的三(sān)種。

1蝸杆的分類米製蝸杆的齒形角為20°,有軸(zhóu)向直郭蝸杆和(hé)法向直(zhí)郭蝸杆2種。軸向直郭蝸杆的齒(chǐ)形在軸向平麵內為直線,在法平(píng)麵內為曲線,在端平麵內為阿基米德蝸杆,又稱為ZA蝸杆或阿基米(mǐ)德蝸杆。法向直郭蝸杆的非標機床絲杠價格齒形在法平麵(miàn)內為直線,在軸平麵內為曲線,又稱為ZN蝸杆。2.多頭蝸杆(gǎn)的分揀方法是沿著2根或(huò)者2根以(yǐ)上(shàng),由機(jī)床絲杠價格軸向等距離分布的螺旋線形成的蝸杆稱為(wéi)多頭蝸杆(gǎn)。多頭蝸杆主要是解(jiě)決分揀(jiǎn)方法的方法,多頭蝸杆形成原理的分揀方法有軸向分頭法和圓周分法兩種。