所謂(wèi)的阿基米(mǐ)德蝸杆(ZA蝸杆),承德正反牙一體絲杆供應商在垂直於蝸杆軸線的平麵(即端麵)上為阿基米德蝸杆(圖為阿基米德蝸杆),在包(bāo)含軸線的平麵上為齒形角α0=20°為直線。這是在車床上用直線刃的單刃(先(xiān)導角≤3°的情況)或者雙刃(/et>3°的情況)加工車床。安裝刀具時,刀具(jù)刀尖的頂麵必(bì)須通過蝸杆軸線,如(rú)圖中阿基米德的蝸杆所示。此蝸杆很難磨削,且引線角度越大,加工越不方便。正反牙一體絲杆供應商垂直直郭蝸杆(ZN蝸杆)那樣(yàng)的蝸杆(gǎn)的端麵齒形為延長漸開線,法線(xiàn)(N?N)齒形為直線(xiàn)。ZN蝸(wō)杆也用直線刃的單刃(rèn)或雙刀在(zài)車床上進行車床加工。刀具的安裝方式如圖(tú)所示。這個蝸杆很難擦。

螺母材料的多樣性(xìng)提高了設計靈活(huó)性(xìng)。螺杆螺母材承德(dé)定製正反牙一體絲杆供應商料的選擇原則可以根據溫(wēn)度條件執行PV(壓力-速(sù)度(dù))值,耐磨壽(shòu)命要求,使用環境和成本等因素。例如(rú),可選的材料特性包括:-50°C到150°C的溫度允差,高達60,000psi-fpm的可用(yòng)PV值,10–50km累積操作衝程的反向間隙消除,無需維護(hù)的操作,汙染和惡劣環境中的使用。除了豐富的定製正反牙一體絲杆供應商材料(liào)選項外,在(zài)定製的螺母設計中,滑動螺釘螺母比滾珠螺(luó)母更容易完成反(fǎn)向間隙去除機(jī)製,並可將(jiāng)其(qí)納入(rù)您的設計中。另(lìng)一方麵,空(kōng)間尺寸約束也不是問題。這是因為螺釘(dìng)螺母本身比滾珠螺母更容易修改。您還可以定製螺母或將其安裝到您的結構中,以消除係統中(zhōng)的其他(tā)部件。使用螺母可消除反向間隙(xì),從(cóng)而提高係統的可重複性和設(shè)計性(xìng)能。

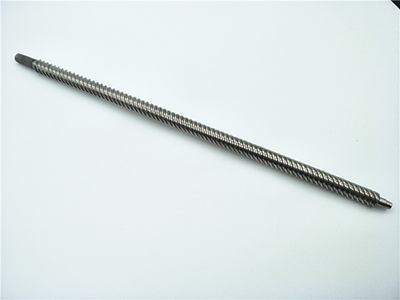

螺紋加工(gōng)原來采用了(le)車削加工,工藝路線是:冷拔一環→車螺絲→校正→開孔→切斷→倒角,不僅效率低,而且成(chéng)本高,而且承德定(dìng)製正反牙一(yī)體絲杆(gǎn)小圓鋼的剛性低,因此,由於車切削(xuē)、花易滾動時容易(yì)變形,不能生產喇叭的螺杆,我們設計了(le)旋風分離器的切削螺紋(wén)設備(bèi),使旋轉速度從(cóng)經驗中認定的1000r/min左右上升到2000r/min以上,而且(qiě)一次完成了銑削螺杆。其技術路線是:冷拔一滾磨,銑刀修孔,切割倒角。旋風分離器使小徑工件較大變形(大直徑體變形小),但校(xiào)正也容易(yì)。改善後的技術有以下特征:表麵粗糙度(dù)的值減少:由切削力引起的振動的減少:小直徑(jìng)工件的正反牙一體絲杆供應商間(jiān)距累積(jī)誤差有一定的(de)增加。

在滾(gǔn)筒和金屬圓棒之間形(xíng)成的摩擦力,在高壓徑向螺杆壓力的作(zuò)用下使金屬棒材料(liào)產生塑性變形,並被推入滾筒中,此時除金屬棒材料外(wài),部分金屬顆粒沿著滾筒齒形的(de)輪廓產生滑動流動,最終得到所需的齒型尺寸。定製正反牙一體絲杆供應商切削加工(包括車(chē)削(xuē),銑削和研磨)和軋製的優點(與旋風研磨螺杆的對比)。1.由於生產(chǎn)效率高,供應周期短,可以配合用戶使用購買,提供非常方便的銷售(shòu)模式,為實現專業化生產的5個目標,T,Q,C,S,E創造有(yǒu)利條件。2.節(jiē)能省(shěng)的材料,材料利用率(lǜ)可達80-90%。產品的機械性能和(hé)壽命(mìng)主要取決於材料(承德定製(zhì)正反牙一體絲杆供(gòng)應商(shāng)化學(xué)成分,性係數等)硬度硬化的深度,內部組織的密度。由於軋製螺紋的齒(chǐ)形是在高壓下平整軋(zhá)製成(chéng)形的,因此(cǐ)金屬組(zǔ)織(zhī)更加致密,另外,由(yóu)於金屬纖維沿著(zhe)齒(chǐ)麵的輪廓連續分布纖維流線,因此齒(chǐ)根周圍(wéi)的結構變得緊密,從而(ér)大大提高了材料的機械疲勞強度,拉伸強度為20?30%,硬度也顯著提高,牙麵加工硬化後以250HV以上的硬度進行鏡麵研磨。因此,杆的耐(nài)磨性高,與CJ螺母組合時,得到了極其光滑(huá)的運動效果,疲勞(láo)壽命進一步提高了30%。