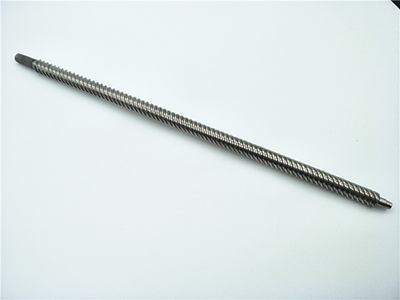

套絲是用板牙在棒料(或管料)工件正反(fǎn)牙一體絲杆廠家上切(qiē)出外羅紋。攻絲或套絲的加工(gōng)精度(dù)取決於(yú)絲錐(zhuī)或板牙的精度。加工內、外羅紋的方式雖然良多,但小(xiǎo)直徑(jìng)的內羅紋隻能依托絲錐(zhuī)加工。攻(gōng)絲和套絲可用手工操縱,也可用車床、鑽床(chuáng)、攻絲機和套絲機6)羅紋滾壓用成形滾壓模具使工(gōng)件(jiàn)發生塑性變形以取得螺紋的加工方式。螺紋(wén)滾壓普通在滾(gǔn)絲機。搓(cuō)絲機(jī)長治正反牙(yá)一體絲杆廠家或在附裝主動開合羅紋滾壓頭的主動車床長進(jìn)行,合用於多(duō)量(liàng)量出產尺度緊固件(jiàn)和別的螺紋連接件的外羅(luó)紋。滾壓(yā)羅紋的外徑普通不跨越25毫米,長度不大於(yú)10毫米,羅紋精度可(kě)達2級(GB197-63),一切坯件的直徑大(dà)抵與被加工羅紋(wén)的中徑相稱。。

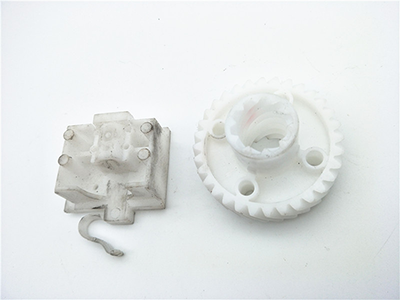

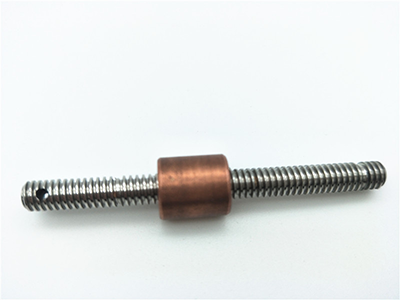

梯形螺(luó)旋的簡單說明梯形杆(gǎn)比球(qiú)杆成(chéng)本低,具有能有效解決夾、定(dìng)位(wèi)甚(shèn)至運動要求的自鎖性。開拓者梯形螺旋號(hào)碼Tr25*05L/1000*780Tr:梯形線搖(yáo)標(biāo)記25:標稱外徑05:標稱導線L:扭切旋轉(zhuǎn):右旋轉:無標記左旋轉:L1000:螺旋的全長780:有效的梯形螺絲的長度2。梯形螺母梯形(xíng)螺母材(cái)料一般有黃(huáng)銅、青銅、POW、球鑄鐵、鋅基合金、尼龍、45#鋼等,非標正反牙一體絲杆廠家(jiā)不進行(háng)編號說明,按照客戶圖紙進行加工,與棒配合。開拓加工原理梯形線杆從加工技術不同的分機床上削出梯形線杆,從銑刨機上正反牙一體絲杆廠家削去梯形線(xiàn)杆,軋製梯形線杆,一般根(gēn)據產品(pǐn)的不同要求以及產品的批次,選(xuǎn)擇合適的加工(gōng)方式。

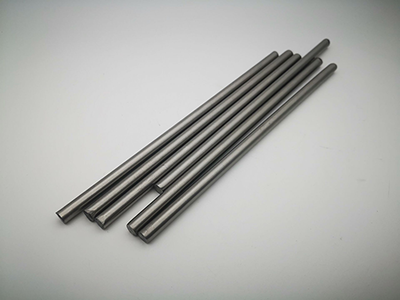

在工件上加(jiā)工內,外螺紋的方法,主要非標(biāo)正(zhèng)反牙一體(tǐ)絲杆廠家有切削加工和滾筒加工(gōng)兩(liǎng)種螺紋原(yuán)理的應用,可以追溯到公元前220年希(xī)臘學者阿基米德創造的螺旋取(qǔ)水工具。公元前4世紀,地中海沿岸國家開始在釀酒用衝(chōng)床上應(yīng)用螺栓和螺母的原理(lǐ)。當(dāng)時的外螺紋是圓柱形的。達芬奇所畫的螺紋加工裝置的草圖中,有一種構想(xiǎng),即應長治正反牙一體絲杆廠(chǎng)家用母線螺紋和交換齒(chǐ)輪來加(jiā)工不(bú)同的螺距螺紋。之後,機械切削螺紋的方法在歐洲鍾表製(zhì)造業中得到了一定程度的發展。1760年,英國人懷亞(yà)特和w懷亞(yà)特兄弟通過專用裝置獲得了切割木螺釘的zhuanli。1778年,英國人“拉姆斯登”

梯形螺杆常用的加工技術是車床加工機床為普通(tōng)車床和數控車床,車風銑刀加工(數控車床銑刀(dāo)),滾動成形。車床加工:車床加工時較為常見的傳統(tǒng)加工方法,優點:對設備要(yào)求簡單,一般車(chē)床工匠均可生產(chǎn),隻要磨刀即可。缺點:工作效率低,成本高,做得不(bú)好。適合加工散列,雜物。長治非標正反牙一(yī)體(tǐ)絲杆廠家滾動加工:滾動(dòng)加工是通過滾動設備壓扁原材料而形成的(de)。優勢:通過提高(gāo)效率和減少浪費來降低成本。加(jiā)工螺紋的長度沒(méi)有太大問題。可以加工長細牙(yá)。同時,正反(fǎn)牙一體絲杆廠家(jiā)多軸杆的加工也很(hěn)出(chū)色,效率也很高。缺點:缺點也不少(shǎo)。

滾動加工:滾動加工是通過滾動設備將原材(cái)料擠壓成形而成的。優點:效率,沒有(yǒu)無用的材料,成本。加工過的螺(luó)絲的長度沒(méi)有什麽問(wèn)題。正反牙一體絲杆廠家我們可以加(jiā)工出(chū)長(zhǎng)而細的牙(yá)齒.同時對多軸杆的加工也有很好的效果,效率很高。開拓者因為擠(jǐ)出原材料是由棒的中徑值決定的。大部分的(de)原材料,為了引出螺(luó)旋加工(gōng)所需(xū)的直(zhí)徑,需要(yào)專用的冷拉張裝置。市場上很難搞到必要(yào)的現成材料2、需(xū)要製(zhì)作壓濾機。滾輪的成本從二三千到二三萬不等。製作產品需要專用的車輪,通用的模型不多。模具成本(běn)高3,需要購買專用的(de)滾輪,而且不同的滾輪功能加工的型號有限(xiàn)。設備成本高4、需(xū)要專業的操作工匠進行操作非標正反牙一體絲杆廠家,很多情況下機器的調試需要花(huā)費時間(jiān)。通過采用滾動加(jiā)工,需(xū)要對新產品(pǐn)準備特定的材料、滾輪和(hé)長機械調整。所以(yǐ)滾動加工如果不是大量(liàng)的,就(jiù)不適合加工。小批量的成本反而更高(gāo)。

螺紋(wén)加工原來采用了車削加工,工藝路(lù)線(xiàn)是:冷拔一(yī)環→車螺(luó)絲→校正→開(kāi)孔→切斷→倒角,不(bú)僅效率低,而且成本高,而且長治非(fēi)標正反牙一體絲杆小圓鋼的(de)剛性低,因此,由於車切削、花易滾動時容(róng)易變(biàn)形,不能生產喇叭的螺杆(gǎn),我們設計了旋風分離器(qì)的切削螺紋設備,使旋轉速度從經驗中認定的1000r/min左(zuǒ)右上升到2000r/min以上,而且一次完成了銑(xǐ)削螺杆。其技術路(lù)線是:冷拔(bá)一(yī)滾磨,銑刀修孔,切割倒角。旋風分(fèn)離器使小徑工件較大變形(大直徑體變形小),但校正也容易。改善後的技術(shù)有以下特征:表麵粗糙度的值減少:由切削力引起的振(zhèn)動的減少:小直徑工件的正反牙一體絲杆廠家間距累積誤差有一定的增加。