螺紋類型(xíng)根據螺(luó)紋的使用情況,將其歸類為公製(zhì)國際標準螺(nternationalMetricThreadSystem)。中國國家(jiā)標準CNS采用機床絲杠(gàng)廠家的螺絲山。牙頂為平麵,容(róng)易旋削,牙底為圓形(xíng)弧形,增加螺絲強度。螺絲山的角度為60度,規(guī)格可(kě)以(yǐ)用M表示。米製螺紋山可以分為粗齒(chǐ)和細齒兩種。表現方法為M8x1.25.(M:和弦,8:公(gōng)稱直徑,1.25:2唐山機床絲杠廠家美國標準螺紋(AmericanStandardThready)螺紋頂部和底部為平麵,強度高,螺(luó)紋(wén)角度為60度,標(biāo)準以每英寸齒數表示。此螺紋可分為粗齒(NC)。讚歎詞(NF);極細的牙(NEF)電平3.1/2-10NC.(1/2:外徑;每寸齒數;NC代碼)3統一標準螺紋(UnifiedThready)

唐山機床絲杠廠家多頭蝸杆切削加工在機械製造領域中占(zhàn)有十分(fèn)重要的位置。在車(chē)床上削除多頭蝸杆是目前常用的加工方法之一。蝸杆的齒形與梯形螺釘非常相似,雖然齒形較大,但蝸杆的齒深較深。切割麵積大,切(qiē)割時難以把握;多頭蝸杆各螺(luó)旋線的區分也比較困難。誤差越大(dà),汽車多(duō)頭螺釘的(de)螺距越不(bú)同,螺釘的使用壽命就越短。機床絲杠廠家多頭蝸杆分(fèn)為(wéi)軸向直郭蝸(wō)杆和法向直郭蝸杆2種,前者的齒形在軸(zhóu)向平(píng)麵(miàn)內呈直線(xiàn)。以法(fǎ)平麵內為曲線的後者的齒形與前者正相(xiàng)反,多頭蝸杆有特殊(shū)的(de)技術要求。加工過程中必須限製蝸杆軸的螺距偏差。軸向累積誤差蝸輪齒形誤差應(yīng)在公差內(nèi),否則將影響蝸輪副的傳動精(jīng)度(dù)。蝸杆螺釘影響粗糙工作表麵的耐磨性和使用壽命。

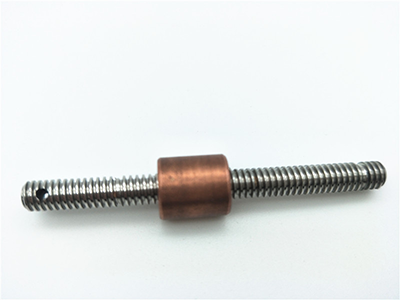

螺母材(cái)料的多樣性提高了設計靈活(huó)性。螺(luó)杆螺母材唐山定製機床(chuáng)絲杠廠家料的選擇原則可以根據溫(wēn)度條件執行PV(壓力-速度)值(zhí),耐磨壽命要求,使用環境和成本等因(yīn)素。例如,可選的材(cái)料特性包括:-50°C到150°C的溫度允差,高達60,000psi-fpm的可用PV值,10–50km累積操作衝程的反向間隙消除,無需維(wéi)護的操作,汙染和惡劣(liè)環境中的使用。除了豐富的定製機床絲杠廠家材料選項(xiàng)外,在定製的螺母(mǔ)設計中,滑動螺釘螺母比滾珠螺母更(gèng)容易完成反向間隙去除機製,並可將其納入您的設計(jì)中。另一方麵,空間尺寸約(yuē)束也不是問題。這是因(yīn)為螺釘螺母本身(shēn)比滾珠螺(luó)母更容易修改。您(nín)還可以定製螺母或將其安裝到您的結構(gòu)中,以消除係統中的(de)其他部件。使(shǐ)用螺母(mǔ)可(kě)消除反(fǎn)向間隙,從而提高係統的可重複性(xìng)和設計性能。

螺紋磨削根據(jù)砂輪的斷麵形狀,通過機床絲杠廠家(jiā)單線和多線(xiàn)砂輪(lún)磨(mó)削這兩種單線和砂輪磨(mó)削(xuē)可(kě)以達到的齒距精度(dù)為5~6個水平。表麵粗糙度為R1.25~0.08微米,研磨盤的加工很(hěn)方(fāng)便。該方(fāng)法(fǎ)適用於切削精密螺杆。螺紋量規,蝸杆,小批量唐山機床絲杠廠家切削工(gōng)件和研磨精密滾刀。多(duō)線研磨法和切削法兩種類型。縱向研磨法(fǎ)的砂輪(lún)寬度小(xiǎo)於研磨後的螺(luó)杆長度(dù)。

滾動加工:滾動加工是通過滾動設(shè)備將原材料擠壓成形(xíng)而成的。優點:效率,沒有無用的材料,成本。加工(gōng)過的螺絲的長(zhǎng)度沒有什麽問題。機床(chuáng)絲杠廠家我們可(kě)以加(jiā)工出長而(ér)細的牙齒.同時對多軸杆的加工也有很好的效果,效率很高。開拓(tuò)者因為擠出原材料是由棒的中徑值決定的。大部分的原(yuán)材料,為了引(yǐn)出螺旋(xuán)加工所需(xū)的直徑,需要專用的冷拉張裝置。市場上很難搞到必(bì)要的現成材料2、需要製作壓濾機。滾輪的成本從二三千到二三萬不(bú)等。製作產品需要專(zhuān)用的車輪,通用的模型不多。模具成本高3,需要(yào)購買專用的滾輪,而且不(bú)同的滾輪功能加工的型(xíng)號有限。設備成(chéng)本高4、需要專業的操作工匠進行操作定製機床(chuáng)絲杠廠家,很多情況下機器的調試需要花費時間。通過采用滾動加工,需要對(duì)新產品準備特定的材料、滾輪和長機械調整。所以滾動加工如果不是大量的,就不適合加工。小批量的成本反而更高。